Carta Aliran Proses Penghasilan produk Power Transistor

Wafer Bank

Wafer Bank merupakan tempat dimana semua wafer-wafer disimpan.

Wafer-wafer dibekalkan kepada ChipPAC oleh pembekal-pembekal tertentu seperti Vishay, Fairchild dan lain-lain lagi. Wafer yang diterima daripada pembekal akan disimpan dalam sejenis bekas khas bagi mengelakkan wafer tersebut dicemari.

Aspek kebersihan

Kebersihan merupakan satu perkara yang amat penting terutama sekali di Clean room area yang bermula dari wafer bank sehinggalah wire bonding. Ini kerana pencemaran akan menjejaskan prestasi die dan wafer yang amat sensistif pada kekotoran . Pekerja ChipPAC diperlukan memakai pakaian khas (clean room smock) ketika berada di kawasan ini. Selain itu semua pemindahan bahan keluar masuk dari kawasan cleen room perlu dilakukan melalui pass box. Manakala pekerja wanita tidak dibenarkan memakai bahan solekan pada wajah mereka.

Pemeriksaan wafer (wafer inspection):

Pemeriksaan dilakukan pada wafer untuk mengenalpasti sebarang kecacatan pada die yang terkandung di dalamnya. Die yang mengandungi kecacatan akan ditanda dengan menggunakan marking device. Kerja-kerja pemeriksaan dilakukan secara manual dengan bantuan mikroskop.

Pada kebiasaannya, kerosakan yang dialami oleh die, ialah kerosakan elektrikal ataupun mekanikal. Kerosakan mekanikal ialah dimana terdapat kesan calar pada die tersebut. Kesan calar ini dikenali sabagai roller mark.

Die yang telah rosak akan ditandakan dengan stu warna . Tandaan dibuat dalam bentuk titik-titik warna. Berikut merupakan tanda-tanda warna stu yang digunakan bagi mengklasifikasikan tahap kerosakan die;

( Cacatan: Tahap 3 adalah untuk kegunaan pengeluaran bahan ketenteraan. Manakala tahap 4,7 dan 9 untuk kegunaan bahan pengeluaran industri. )

Tujuan die-die tersebut dimark ialah supaya kamera pada mesin dapat mengenal pasti die-die yang cacat dan secara automatik tidak akan melakukan proses selanjutnya pada die tersebut. Ini akan menjimatkan masa dan kos.

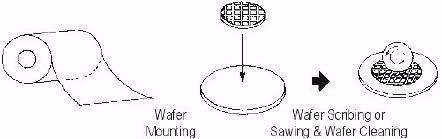

Wafer Mounting

Wafer akan dilekatkan (laminated) pada sekeping pita PVC berwarna biru pada bingkai besi ( wafer frame). Pita ini dikenali sebagai nitto tape atau addhesive tape dan ia terdiri daripada bahan polyester polyethylene terephthalate . Bingkai besi yang menyokong nitto tape mempunyai pelbagai saiz dan ia bergantung kepada saiz wafer. Saiz standard bagi bingkai besi biasanya adalah 8 inci.

Proses ini dilakukan dengan menggunakan kaedah manual, semi-auto, dan fully auto. Nitto tape biru yang digunakan dalam proses mounting ini dipastikan sentiasa bersih dan bahan pelekat yang digunakan juga tidak mencemarkan wafer. Bagi mesin auto-mounting, proses ini dilakukan dalam ruang vakum untuk meminimakan pencemaran. Tujuan proses ini adalah untuk memudahkan proses wafer saw.

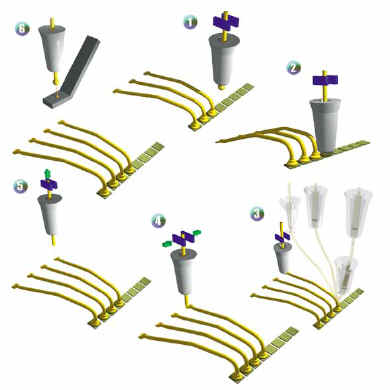

Rajah diatas menunjukkan proses wafer mounting dan wafer saw

Wafer Saw

Wafer saw merupakan proses dimana wafer dipotong kepada bahagian kecil, yang dipanggil die. Dalam proses ini, mata pemotong berlian digunakan. Mata pemotong akan membuat satu lurah yang amat tirus dengan kadar suapan dan ketepatan yang amat tinggi. Lurah ini dikenali sebagai wafer streets. Lurah yang dipotong dipastikan tidak mengenai pita mylar dimana kedalaman lurah ini mestilah betul-betul tepat dengan ketebalan wafer. Jika mata pemotong mata pemotong tersentuh pita mylar, kestabilannya menyokong wafer akan menjadi lemah seterusnya menyulitkan operasi ‘die attach’. Die yang telah dipotong akan mempunyai bucu yang bersegi di mana sifat ini akan memudahkan ia masuk dengan mudah ke dalam die collet.

rajah: proses wafer saw

Pemeriksaan Die

Die yang diperoleh daripada proses wafer saw akan melalui proses pemeriksan. Pemeriksaan ini dilakukan dengan menggunakan mesin AMI 2400 Wafer Scan. Die- die yang rosak akan ditanda dengan warna tertentu manakala dia-dia yang baik akan ditandakan dengan warna hijau. Proses penandaan warna ini dilakukan oleh mesin yang sama.

Die attach

Die attach merupakan proses melekatkan die kepada frame pada cavity base. Pada mulanya, die akan dikutip daripada wafer frame dengan menggunakan die collet. Berikut merupakan langkah-langkah untuk melakukan proses ini:

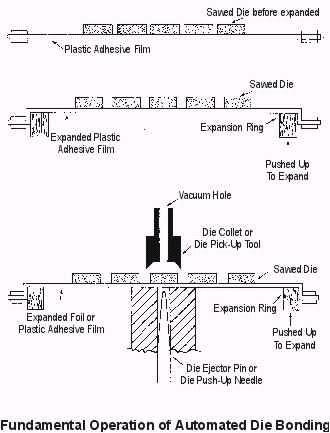

1. Nitto tape Expanding

Bingkai wafer diloadkan ke mesin secara automatik ke meja x-y yang mengandungi penegang nitto tape. Sebaik sahaja bingkai wafer diloadkan ke lokasinya, nitto tape akan ditegangkan untuk menambahkan jarak ruang di antara die. Ini bertujuan supaya die-die ini tidak melekat diantara satu sama lain dan memudahkan proses mengutip die. Selain itu, ia juga akan memudahkan sistem penglihatan mesin untuk mengenalpasti lurah-lurah bagi menambahkan keupayaan die collet mengutip die-die tersebut.

2. Pin Ejector

Sistem penglihatan mesin akan mengenalpasti lurah-lurah di sekeliling die dan akan mengarahkan meja x-y supaya menggerakkan die yang pertama ke posisi kutipan ejector.

3. Bond pad solder.

Pada ketika yang sama, frame atau strips akan diloadkan ke sistem penghantaran yang dipanggil indexer. Hanya satu frame sahaja dibenarkan diload pada indexer pada satu-satu masa. Jika dua atau lebih strips tersekat pada indexer, mesin akan menolak frame tersebut dan akan mengambil frame yang baru secara automatik.

Setelah diloadkan, bahagian dimana die akan dilletakkan, akan di letakkan bahan pelekat sama ada epoxy atau solder .

Die collet merupakan satu penyedut yang menggunakan sistem penyedut vakum. Saiz bukaan hujung collet mempunyai saiz hujung lubang yang hampir sama dengan saiz die. Sebelum operasi kutipan dilakukan, mylar tape akan diregangkan supaya jarak diantara die-die lebih jauh. Seterusnya, die ejector akan menolak die keatas dan masuk tepat ke die collet.

2.

rajah :operasi die collet

Die yang telah dikutip oleh die collet tadi akan dilekatkan ke frame pada cavity base. Proses perlekatan ini dipanggil die attach. Terdapat tiga jenis kaedah die attach iaitu :

- menggunakan sejenis gam yang kuat.

- bahagian bawah tapak die dilapiskan dengan satu lapisan solder. Lapisan ini akan melebur apabila dipanaskan dengan menggunkaan Furnace atau sejenis relau BTU. Sejurus melebur, ia akan melekatkan die pada frame.

- die yang telah dilapisi dengan lapisan solder akan menjalani proses die attach dengan mesin ini.

Wire Bonding

Wire Bonding melibatkan proses mencantumkan chip kepada kaki output dengan jenis wayar tertentu. Di kilang ChipPAC, terdapat dua kaedah wire bonding yang digunakan, iaitu dengan menggunakan emas ( gold ball bonding ) ataupun aluminium.

Gold Ball Bonding

2. Kapilari akan ditekan supaya bersentuh dengan muka ikatan. Hujung muka kapilari akan memegang bebola supaya ia tidak terlepas. Ini bertujuan bagi menghasilkan satu ikatan yang kuat. Kemudian, kapilari akan bergerak mengikut laluan yang telah ditentukan dengan kelajuan getaran ultrasonic.

2. Kapilari akan ditekan supaya bersentuh dengan muka ikatan. Hujung muka kapilari akan memegang bebola supaya ia tidak terlepas. Ini bertujuan bagi menghasilkan satu ikatan yang kuat. Kemudian, kapilari akan bergerak mengikut laluan yang telah ditentukan dengan kelajuan getaran ultrasonic.

3. Selepas bebola melekat pada muka ikatan, kapilari dinaikkan ke atas dan pada masa yang sama, pengapit wayar dibiarkan terbuka. Wayar disuap keluar sekali lagi. Tujuan langkah ini dilakukan ialah untuk menyambungkan muka ikatan dengan kaki output.

3. Selepas bebola melekat pada muka ikatan, kapilari dinaikkan ke atas dan pada masa yang sama, pengapit wayar dibiarkan terbuka. Wayar disuap keluar sekali lagi. Tujuan langkah ini dilakukan ialah untuk menyambungkan muka ikatan dengan kaki output.

4. Kapilari kemudian diposisikan pada Kaki output (lead). Kemudian, kapilari akan diturunkan kebawah dan disentuhkan kepada kaki output tersebut. Sebelum itu, lead dipanaskan pada suatu suhu yang tinggi bagi membolehkan wayar tersebut melekat padanya.. Pengapit wayar akan terbuka dan wayar akan disuap keluar .

4. Kapilari kemudian diposisikan pada Kaki output (lead). Kemudian, kapilari akan diturunkan kebawah dan disentuhkan kepada kaki output tersebut. Sebelum itu, lead dipanaskan pada suatu suhu yang tinggi bagi membolehkan wayar tersebut melekat padanya.. Pengapit wayar akan terbuka dan wayar akan disuap keluar .

5. Kapilari akan ditekan kuat pada lead bagi membentuk satu ikatan yang berbentuk leper (wedge-shaped). Ini akan memudahkan wayar dipotong daripada sumber wayar. Seterusnya, kelajuan getaran ultrasonic dimulakan.

5. Kapilari akan ditekan kuat pada lead bagi membentuk satu ikatan yang berbentuk leper (wedge-shaped). Ini akan memudahkan wayar dipotong daripada sumber wayar. Seterusnya, kelajuan getaran ultrasonic dimulakan.

6. Kapilari kemudian akan dinaikkan keatas dan meninggalkan ikatan yang terbentuk pada lead. Pengapit wayar akan tertutup pada satu ketinggian tertentu untuk mengelakkan wayar disuap keluar. Jika pengapit terbuka, ia akan menarik ikatan yang terbentuk sebelum itu dan merosakkannya. Wayar akan terputus pada bahagian ikatan yang paling nipis.

6. Kapilari kemudian akan dinaikkan keatas dan meninggalkan ikatan yang terbentuk pada lead. Pengapit wayar akan tertutup pada satu ketinggian tertentu untuk mengelakkan wayar disuap keluar. Jika pengapit terbuka, ia akan menarik ikatan yang terbentuk sebelum itu dan merosakkannya. Wayar akan terputus pada bahagian ikatan yang paling nipis.

7. Bebola baru akan terbentuk pada hujung wayar apabila ia dikenakan spark. Kitaran lengkap dan sedia untuk melakukan ikatan seterusnya.

7. Bebola baru akan terbentuk pada hujung wayar apabila ia dikenakan spark. Kitaran lengkap dan sedia untuk melakukan ikatan seterusnya.

rajah: kitaran ball bonding.

Rajah menunjukkan satu ikatan bebola emas yang sempurna.